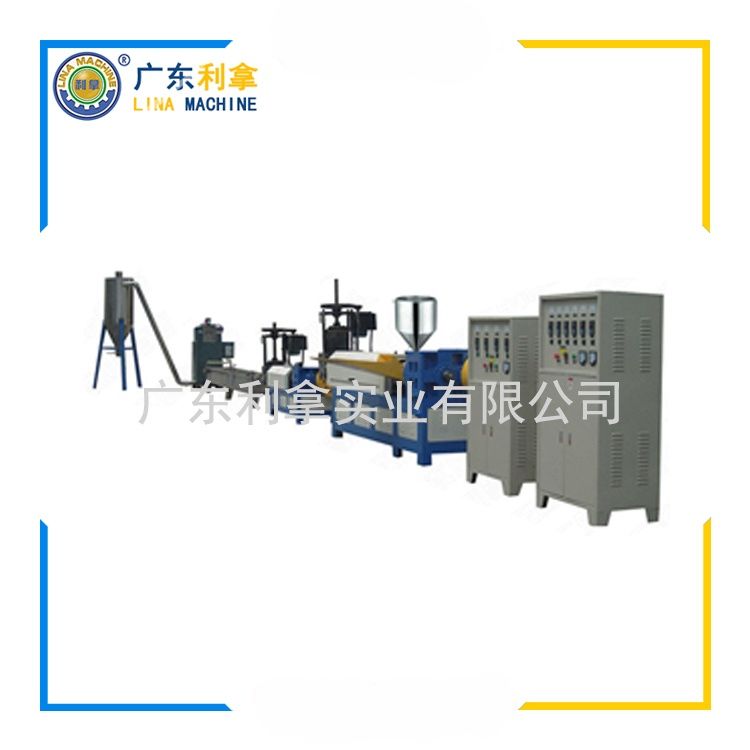

電線電纜擠出造粒機是高分子材料加工領域的核心設備之一,主要用于將塑料原料通過熔融、擠出、切粒等工藝轉化為可重復利用的再生顆粒。該設備的核心技術體現在螺桿結構設計、溫度控制系統和切粒精度優化三個方面。現代擠出機采用模塊化設計的雙階式螺桿,結合精密溫控模塊,可實現PVC、PE、PP等多種材料的均勻塑化。其工作原理分為三個階段:首先通過料斗將干燥后的原料送入加熱筒體,在150-230℃的分段控溫環境下逐步熔融;隨后通過特殊設計的混煉段實現物料均質化;最終經模頭擠出后由旋轉切刀完成水下或風冷造粒。這種連續化生產工藝具有顯著的節能特性,相比傳統工藝可降低能耗約30%。

在電線電纜行業,該設備主要解決絕緣層材料回收難題。通過調整螺桿壓縮比和切粒速度參數,能夠處理交聯聚乙烯(XLPE)等難加工材料,生產出直徑誤差小于±0.1mm的高純度再生顆粒。設備配備的在線質量檢測系統可實時監測熔體壓力、溫度曲線等關鍵指標,確保產出顆粒滿足GB/T 3956-2008標準要求。目前主流機型已實現智能化升級,搭載工業物聯網系統的設備可通過云端平臺進行遠程參數調控,故障預警準確率達到98%以上。

相較于傳統單螺桿設備,新型同向平行雙螺桿擠出機展現出明顯優勢。其特有的自清潔功能可防止材料碳化,特別適合處理含有阻燃劑、增塑劑等添加劑的復雜配方。某電纜生產企業案例顯示,采用帶真空脫揮系統的第六代造粒機后,產品氣泡缺陷率從0.8%降至0.15%,單位產能提升40%。設備維護周期也延長至8000小時/次,大幅降低了停機損耗。

環保效益方面,該設備推動了電纜行業的循環經濟發展。以年處理5000噸廢舊電纜的生產線為例,通過閉環回收系統可將95%的邊角料轉化為合格原料,減少原生塑料消耗約3800噸/年。配套的粉塵收集裝置使工作環境粉塵濃度控制在10mg/m3以下,符合職業健康安全管理體系認證要求。未來發展趨勢將聚焦于納米復合材料的加工適應性,以及基于人工智能的工藝參數自優化系統開發。