在現(xiàn)代化工材料生產(chǎn)領域,彈性體造粒生產(chǎn)線作為高分子材料加工的核心環(huán)節(jié),正經(jīng)歷著技術(shù)迭代與智能制造的深度融合。這類生產(chǎn)線通過精密的工藝流程將具有高彈性的聚合物原料轉(zhuǎn)化為標準化顆粒,為下游橡膠制品、塑料改性、汽車零部件制造等行業(yè)提供關(guān)鍵基礎材料。其技術(shù)先進性不僅體現(xiàn)在設備集成度,更在于對材料性能的精準把控能力。

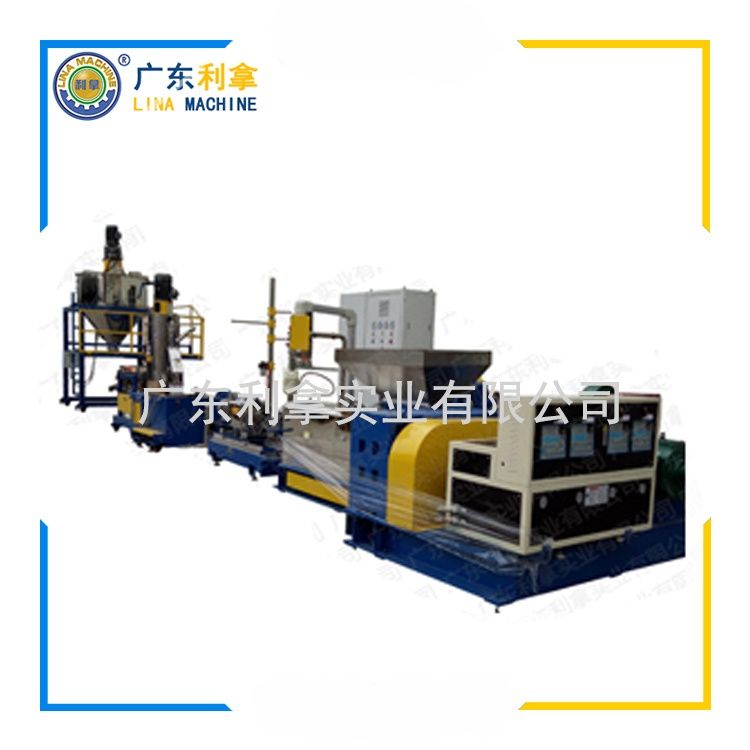

從工藝架構(gòu)來看,現(xiàn)代彈性體造粒生產(chǎn)線通常包含原料預處理系統(tǒng)、雙螺桿擠出機組、動態(tài)冷卻成型裝置、智能切粒單元以及在線質(zhì)量檢測模塊五大核心部分。原料經(jīng)真空干燥后進入配置的稱重混配系統(tǒng),確保各類添加劑與基體樹脂達到分子級均勻分散。采用同向平行雙螺桿擠出機實現(xiàn)低溫塑化,特殊設計的螺紋元件組合可有效控制剪切熱,避免彈性體材料發(fā)生熱降解。模頭部位配備自適應流道結(jié)構(gòu),能根據(jù)不同熔融指數(shù)自動調(diào)節(jié)噴孔參數(shù),保證熔體流動的穩(wěn)定性。

智能化控制系統(tǒng)是生產(chǎn)線高效運行的關(guān)鍵支撐。基于工業(yè)物聯(lián)網(wǎng)架構(gòu)的生產(chǎn)管理平臺,實時采集溫度、壓力、轉(zhuǎn)速等200余個工藝參數(shù),通過邊緣計算進行多變量協(xié)同調(diào)控。特別開發(fā)的預測性維護算法可提前14天預警螺桿磨損風險,配合AR遠程運維系統(tǒng),使設備綜合效率提升至92%以上。在環(huán)保性能方面,閉環(huán)水循環(huán)系統(tǒng)降低能耗,廢氣催化分解裝置確保VOCs排放低于國家標準。

當前行業(yè)發(fā)展趨勢呈現(xiàn)三大特征:一是模塊化設計理念普及,允許生產(chǎn)線在72小時內(nèi)完成產(chǎn)能擴展改造;二是新材料適配能力突破,已成功開發(fā)適用于硅橡膠、TPV等特種彈性體的專用擠出模塊;三是數(shù)字孿生技術(shù)的深度應用,通過虛擬調(diào)試縮短新產(chǎn)品研發(fā)周期。某龍頭企業(yè)案例顯示,其最新投產(chǎn)的柔性生產(chǎn)線可實現(xiàn)8種配方產(chǎn)品的無縫切換,換料時間壓縮至傳統(tǒng)設備的三分之一。

市場數(shù)據(jù)顯示,全球彈性體造粒設備市場規(guī)模預計以6.8%的年復合增長率擴張,其中亞太地區(qū)占據(jù)主要份額。這得益于新能源汽車密封件、5G通信線纜護套等新興應用領域的需求激增。值得注意的是,國內(nèi)廠商在水下切粒系統(tǒng)、免干燥擠出工藝等關(guān)鍵技術(shù)上取得突破,設備單價較進口產(chǎn)品降低,交付周期縮短,顯著提升了國際市場競爭力。

未來發(fā)展方向?qū)⒕劢褂诔R界流體輔助發(fā)泡造粒、生物基彈性體連續(xù)化生產(chǎn)等前沿技術(shù)領域。隨著碳達峰政策推進,節(jié)能型電磁加熱裝置、伺服驅(qū)動系統(tǒng)的滲透率將持續(xù)提高。行業(yè)專家指出,具備自感知、自決策、自執(zhí)行功能的智能生產(chǎn)線,將成為推動彈性體材料向高性能化、綠色化發(fā)展的核心引擎。